Precision i profiltolerans är ett grundläggande tekniskt övervägande när man designar, specificerar och installerar stora skjutdörrssystem. I högpresterande arkitektoniska och industriella applikationer påverkar den fysiska geometrin och dimensionsstabiliteten hos strukturella profiler direkt systemets beteenden såsom monteringspassning, mekanisk prestanda, tätningseffektivitet och smidighet i driften.

I. Kärnkoncept: Profiltolerans och systemprestanda

1. Definiera profiltoleransprecision

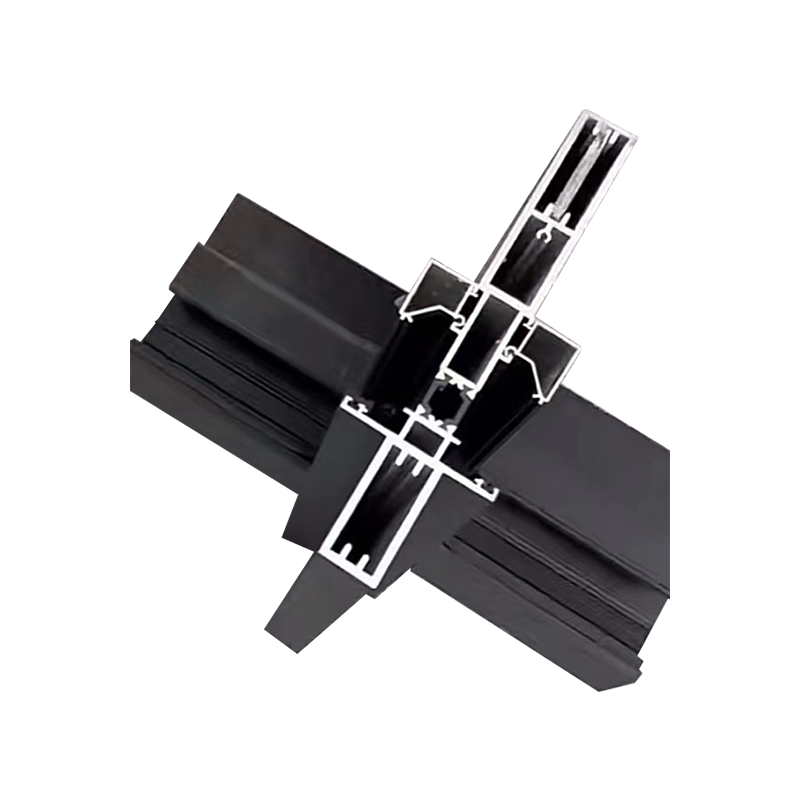

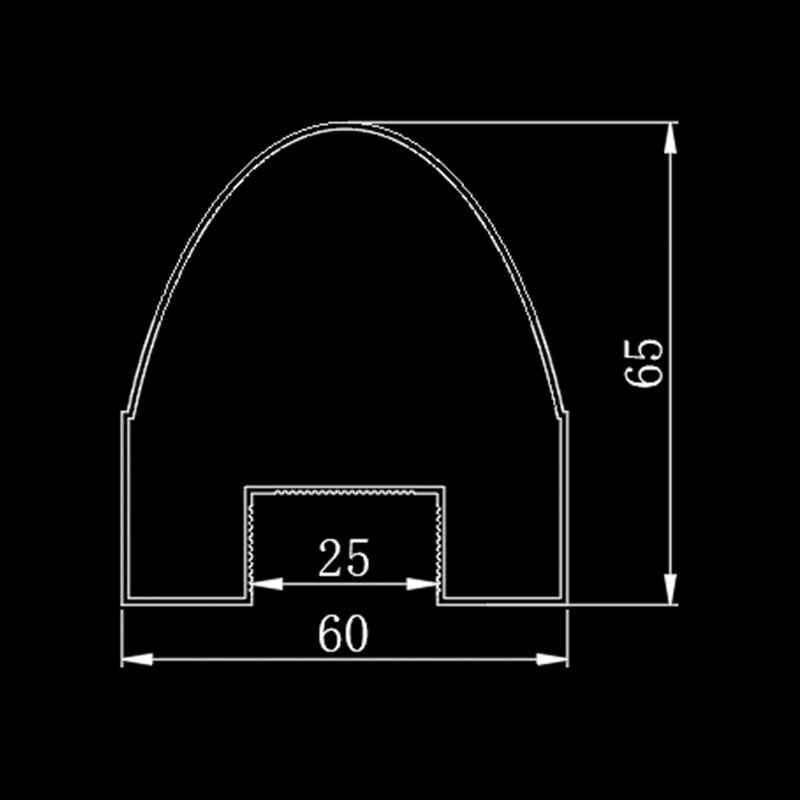

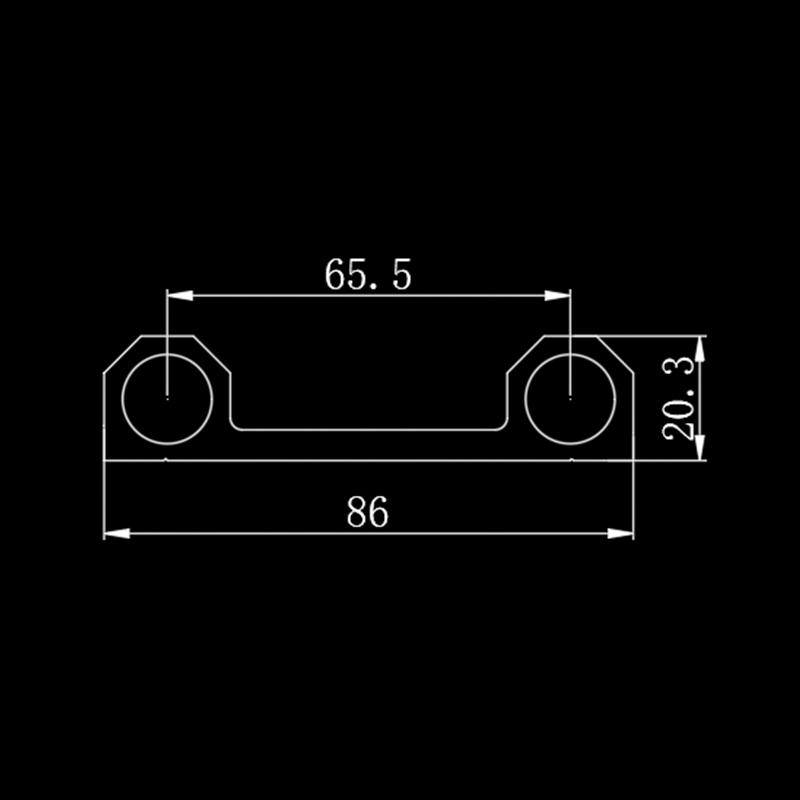

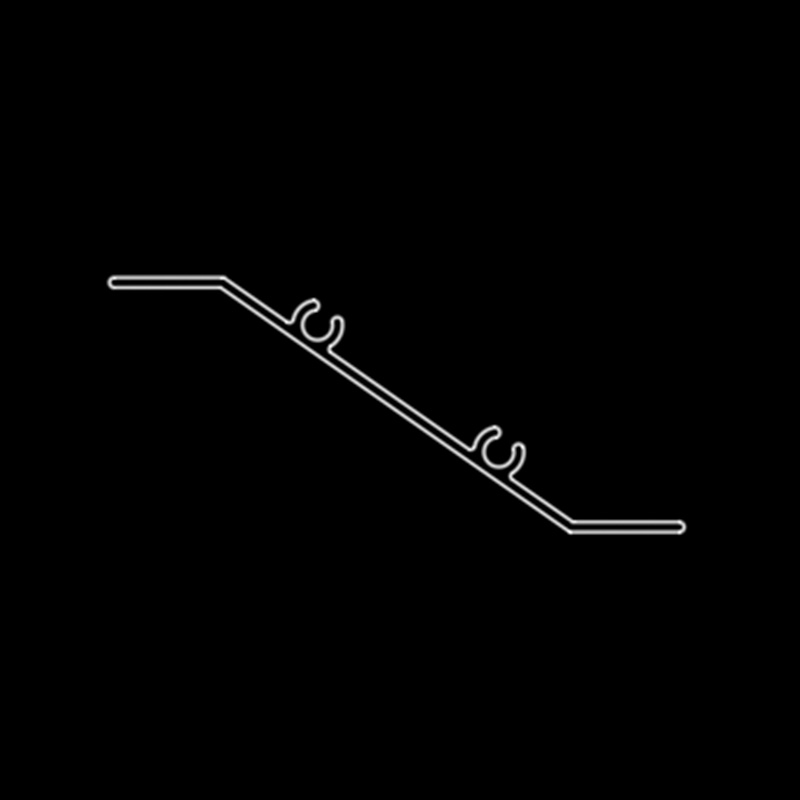

Profiltoleransprecision hänvisar till den tillåtna variationen i fysiska dimensioner av en extruderad strukturell sektion i förhållande till dess nominella designgeometri. För skjutdörrssystem inkluderar detta:

- Enhetlighet i sektionsväggtjocklek

- Vinkel- och linjärdimensionell noggrannhet

- Planhet och rakhet hos flänsar och liv

- Koncentricitet och vinkelräthet i förhållande till datumplan

Till skillnad från enkel deltolerans påverkar profiltolerans montering av flera komponenter; en avvikelse fortplantar sig genom systemet.

2. Interaktion mellan profilgeometri och systemattribut

Stora skjutdörrars prestanda beror på interaktioner inom tre domäner:

- Strukturell passform – För att säkerställa att panelerna är i linje, spåren griper in korrekt och gränssnitt med hårdvarufunktion utan bindning.

- Dynamiskt beteende – Skjutdörrar uppvisar komplexa rörelser under belastning; kumulativa toleransfel kan orsaka friktion, bindning och vibrationer.

- Montering och fältinstallation – Precision i profiler minskar fältjusteringar, vilket förbättrar installationseffektiviteten och långsiktig tillförlitlighet.

Felaktiga profildimensioner visar sig ofta som driftsproblem på systemnivå långt efter tillverkningen.

II. Tolerans Precisionskrav i stora skjutdörrar

1. Funktionella drivrutiner för precision

Stora skjutdörrsenheter är konstruerade för att tjäna flera syften samtidigt:

- Möjliggör mjuk styrd rörelse under gravitation och sidobelastningar

- Upprätthålla miljöseparation (luft/vatteninfiltration)

- Ger strukturellt motstånd mot vind och dynamiska krafter

- Integrera hårdvara (rullar, tätningar, styrningar) med minimalt spel

Varje funktionskrav ställer en uppsättning dimensionskriterier som de strukturella profilerna måste uppfylla för att undvika försämrad prestanda.

2. Industrins förväntningar på aluminiumprofiler

Även om aluminiumprofiler ofta används för glidsystem på grund av deras korrosionsbeständighet, vikt-till-hållfasthetsförhållande och tillverkningsflexibilitet, producerar deras extruderingsprocess i sig variationer. Precisionsförväntningar formas av:

- Applikationsskala – Större dörrar kräver proportionellt strängare kontroll i rakhet över långa spann och sektionslikformighet.

- Monteringskomplexitet – Flerpanels- eller teleskopkonfigurationer ökar känsligheten för toleransuppsättningar.

- Termisk och miljöpåverkan – Differentialexpansion och belastningskrav kräver justeringar utan att kompromissa med passformen.

Tabell 1 visar typiska toleransöverväganden för viktiga geometriska egenskaper hos strukturella profiler avsedda för stora skjutdörrssystem.

Tabell 1 – Typiska profildimensionstoleransintervall

| Attribut | Typisk nominell tolerans | Kritisk implikation |

|---|---|---|

| Väggtjocklekslikformighet | ±0,10 mm – ±0,20 mm | Påverkar styrka och termisk prestanda |

| Linjär längd | ±0,30 mm – ±1,00 mm | Påverkar monteringspassning och tätning |

| Vinkelavvikelse | ±0,5° – ±1,5° | Påverkar geometrisk inriktning med hårdvara |

| Rakhet (per meter) | ≤0,5 mm – ≤1,0 mm | Styr smidig glidfunktion |

Obs: Toleransvärdena är illustrativa och måste skräddarsys för design, applikationskrav och tillverkningskapacitet.

III. Tillverkningsöverväganden som påverkar precisionen

1. Extrudering och dess inneboende variation

Tillverkningen av aluminiumprofil för skjutdörr börjar med extrudering – tvingar uppvärmt ämnesmaterial genom en form för att skapa komplex tvärsnittsgeometri. Extruderingsprocessen kan introducera variabilitet genom:

- Formslitage och temperaturgradienter

- Skillnader i materialpartier

- Kylhastigheter som påverkar kvarvarande spänningar

- Dra och räta ut inkonsekvenser

Ingenjörer måste ta hänsyn till dessa influenser när de anger toleranser som är både uppnåbara och lämpliga för ändamålet.

2. Processkontroller och kvalitetssäkring

För att upprätthålla precision krävs robusta kontroller under hela tillverkningen:

- Kalibrering och underhållsschema

- Processparameterdokumentation

- In-line övervakning av kritiska dimensioner

- Statistisk processkontroll (SPC) att upptäcka trender innan de blir defekter

Tillverkare som kan rigorös processkontroll producerar profiler med en snävare fördelning av dimensionsvariationer.

IV. Tolerans Stack-Up Analys

1. Förstå Stack-Ups i sammansättningar

Toleransstapling hänvisar till kumulativ dimensionsvariation när flera komponenter möts i en sammansättning. I skjutdörrssystem finns staplar över:

- Profilparande ytor

- Spåra och guida gränssnitt

- Monteringspunkter för hårdvara

- Panelspalter och överlappande kanter

En systematisk stack-up-analys kvantifierar hur varje tolerans bidrar till total monteringsvariation.

2. Tekniska metoder för Stack-Up-utvärdering

Utvärdering av toleransstack kan nås genom:

- Worst-case-analys , förutsatt att alla avvikelser överensstämmer negativt

- Statistisk stack-up , med hjälp av sannolikhetsfördelningar för att spegla realistisk variation

- Monte Carlo simuleringar , iterativ modellering för att förutsäga variationsmönster

Även utan specifika produktnamn eller proprietära verktyg ger dessa metoder beslutsstöd för toleransallokering.

V. Profilgeometri och funktionsmått

1. Geometriska nyckelmått

Noggrann utvärdering av profiltoleransprecision kräver kvantitativa mätvärden, inklusive:

- Dimensionella avvikelser mätningar (linjära mått i förhållande till design)

- Profilformsmått (rundhet, planhet, konturtrohet)

- Ytan har positionsnoggrannhet (placering av spår, flänsar och slitsar)

Mätresultat korrelerar direkt med gränssnittspassning och systemfunktion.

2. Strategi för datumreferensram (DRF).

Att välja lämpliga referenspunkter är en förutsättning för konsekvent toleransutvärdering. En väldefinierad DRF:

- Förankrar mätningar till designavsikt

- Tillhandahåller gemensam referens över produktionsbatcher

- Säkerställer repeterbarhet och reproducerbarhet av inspektion

För komplexa profiler underlättar referenspunkter i flera plan fullständig geometrisk karakterisering.

VI. Inspektions- och mättekniker

1. Precisionsmätverktyg

För att utvärdera toleranser effektivt måste inspektionen utföras med lämplig instrumentering:

- Koordinatmätmaskiner (CMM) för fleraxliga dimensionsmätningar

- Laser trackers och skanningssystem för lång profil rakhet

- Optiska komparatorer för profilkonturverifiering

- Go/no-go-armaturer för snabb fältbedömning

Lämpligt urval av mätanordningar säkerställer noggrannhet och praktiska inspektionstider.

2. Mätprotokoll

Omfattande protokoll ökar förtroendet för inspektionsresultat:

- Kalibreringsspårbarhet till erkända standarder

- Upprepning av mätning för att bedöma variation inom prover

- Miljökontroll för att minimera termisk påverkan på mätningen

Tabell 2 identifierar vanliga mätmetoder och deras lämplighet för toleransattribut.

Tabell 2 – Mättekniker för profilutvärdering

| Teknik | Lämplig för | Anteckningar |

|---|---|---|

| CMM | Omfattande geometrisk mätning | Hög noggrannhet; lämplig för komplexa funktioner |

| Laserskanner | Rakhet och form | Bra för långa profiler; icke-kontakt |

| Optisk komparator | Profilkontur | Effektiv för tvärsnittstrohet |

| Manuella mätare | Snabbkontroller av godkänd/underkänd | Användbar för fältverifiering |

VII. Integrering av toleransutvärdering i systemteknik

1. Krav Flow-Down

Toleransspecifikationer bör inte vara fristående text; de måste härröra från systemkrav, härledda från:

- Funktionella prestandakriterier

- Installationsmetoder

- Miljömässiga driftsförhållanden

- Förväntningar på livslängden

En nedgång av kraven säkerställer att toleransprecision överensstämmer med systemets resultat.

2. Design for Manufacture and Assembly (DFMA)

Toleranskrav bör också utvärderas genom en design för tillverkning och montering lins:

- Kan profilen tillverkas tillförlitligt inom specificerad tolerans?

- Tillåter designen tillräckligt med monteringsavstånd utan att kompromissa med prestanda?

- Är komponenter förlåtande för små variationer genom justerbara funktioner?

DFMA-tänkande förbättrar tillverkningsbarheten och minskar risken.

VIII. Fältverifiering och återkopplingsslinga

1. Betydelsen av fältmätning

Profiler som klarar fabriksinspektionen kan fortfarande stöta på utmaningar när de installeras i verkliga miljöer på grund av kumulativ geometrisk interaktion med substrat och installationsförhållanden. Fältverifiering säkerställer:

- Dimensionell överensstämmelse som installerad

- Överensstämmelse med arkitektoniska referenser

- Lämplighet för installationsmetod

2. Kontinuerliga förbättringsprocesser

Fältinsikter bör återkopplas till tillverknings- och designpraxis, vilket sluter slingan:

- Registrera avvikelser och trender över flera projekt

- Justera tillverkningsprocessens kontroller eller designtoleranser vid behov

- Uppdatera inspektionsprotokoll baserat på verkliga applikationsinsikter

Ett kvalitetssystem med sluten slinga förbättrar precisionen över tid.

IX. Vanliga utmaningar och begränsningsstrategier

1. Miljöpåverkan

Termisk expansion och sammandragning kan förändra geometriska samband. Begränsning inkluderar:

- Specificering av toleranstillägg med hänsyn till miljöområdet

- Designa leder och gränssnitt för att tillgodose förväntad rörelse

2. Långprofilhantering

Stora profiler är känsliga för att böjas, vridas och sjunka under egenvikt. Begränsningsstrategier innefattar:

- Stöd profilerna tillräckligt under lagring och hantering

- Tillämpa rätningsprocesser med omtanke

- Använda mätstöd som simulerar installationsförhållanden

3. Gränssnitt med hårdvara

Profiler måste acceptera rullar, styrningar, tätningar och fästelement. Precision i gränssnittsdimensioner är inte förhandlingsbar för tillförlitlig drift. Åtgärderna inkluderar:

- Definiera gränssnittstoleranszoner under design

- Verifierar kompatibilitet med hårdvara toleranser

X. Fallstudier: praktiska scenarier (analytiska exempel)

Istället för specifika produkter, överväg två analytiska scenarier:

Scenario A – Glidenhet med flera paneler

Ett system med flera glidpaneler har flera passande ytor. Den ackumulerade toleransen får inte överstiga det gap som tätningar och styrningar kan absorbera. Även små avvikelser i parallellitet mellan parningsprofiler kan leda till bindning. Precisionsutvärdering fokuserar här på:

- Rakhet över långa spännvidder

- Relativ placering av monteringsdetaljer

Scenario B – Industripassage med hög frigång

I miljöer där stora utrymmen behövs (t.ex. materialhanteringsområden) säkerställer toleransprecision att dörrpaneler inte:

- Interferera med strukturella öppningar

- Bind med överliggande styrningar

Bedömningen här inser att strängare precision krävs inte bara för funktionalitet utan för säkerhetsavstånd.

Sammanfattning

Utvärderar profiltoleransprecision för stora skjutdörrar kräver ett systematiskt tekniskt tillvägagångssätt som kopplar geometrisk noggrannhet till systemets prestanda. Precision i aluminiumprofil för skjutdörr strukturer är inte en isolerad parameter; det:

- Påverkar passform, rörelse, hållbarhet och underhåll

- Är påverkad av tillverkningsverkligheten

- Måste analyseras inom ramar för toleransstack

- Kräver lämpliga mätmetoder och datatolkning

- Måste integreras i processer för krav, tillverkning, inspektion och fältverifiering

Genom rigorös utvärdering och processdisciplin blir toleransprecision inte en begränsning utan en förutsägbar teknisk parameter som stödjer tillförlitligt skjutdörrssystems beteende.

FAQ

F1: Vad är profiltoleransprecision och varför är det avgörande för stora skjutdörrar?

A1: Profiltoleransprecision är den tillåtna variationen från nominella dimensioner i en strukturell profil som påverkar dimensionella gränssnitt, rörelse och monteringseffektivitet i stora skjutdörrar.

F2: Hur påverkar tillverkningsprocesser toleransprecisionen?

S2: Processer som extrudering, kylning och uträtning introducerar variationer som måste kontrolleras genom processhantering, verktyg och inspektion.

F3: Vilka verktyg används vanligtvis för att utvärdera profiltoleranser?

A3: Tekniker inkluderar koordinatmätmaskiner (CMM), laserskanning, optiska komparatorer och fältmätare.

F4: Hur påverkar analys av toleransstackning designbeslut?

S4: Stack-up-analys kvantifierar kumulativ variation över flera komponenter, vilket hjälper ingenjörer att allokera toleransbudgetar för tillförlitlig montering.

F5: Vilken roll spelar fältverifiering i toleransutvärdering?

S5: Fältverifiering kontrollerar de installerade förhållandena mot designförväntningarna, vilket ger data för ständiga förbättringar.

Referenser

- Geometrisk dimensionering och tolerans (GD&T) teknisk praxis och standarder.

- Statistiska processkontrollmetoder för kvalitetssäkring av profiltillverkning.

- Jämförelsestudier för mätning och inspektionsteknik vid tillverkning av strukturella profiler.

Språk

Språk